Las empresas siempre están buscando formas de recortar gastos y mejorar la eficacia, sobre todo en áreas operativas críticas como el diseño y el montaje de cintas transportadoras. Los sistemas de transporte correctamente diseñados hacen que las líneas de producción sean más eficientes y pueden suponer un importante ahorro de costes.

Este artículo tratará tres estrategias clave para conseguir estos ahorros: consultar con expertos, utilizar la simulación de transportadores y seleccionar sistemas de transporte versátiles.

¿Qué es el diseño de transportadores?

El diseño de un transportador implica la creación de un plan detallado y especificaciones para la construcción y disposición de un sistema transportador. Este proceso es fundamental para garantizar que el sistema transportador satisface las necesidades específicas de una empresa, incluidos sus requisitos de manipulación de materiales, su entorno operativo y sus objetivos de eficiencia. El diseño del transportador abarca lo siguiente

Tipo de sistema transportador

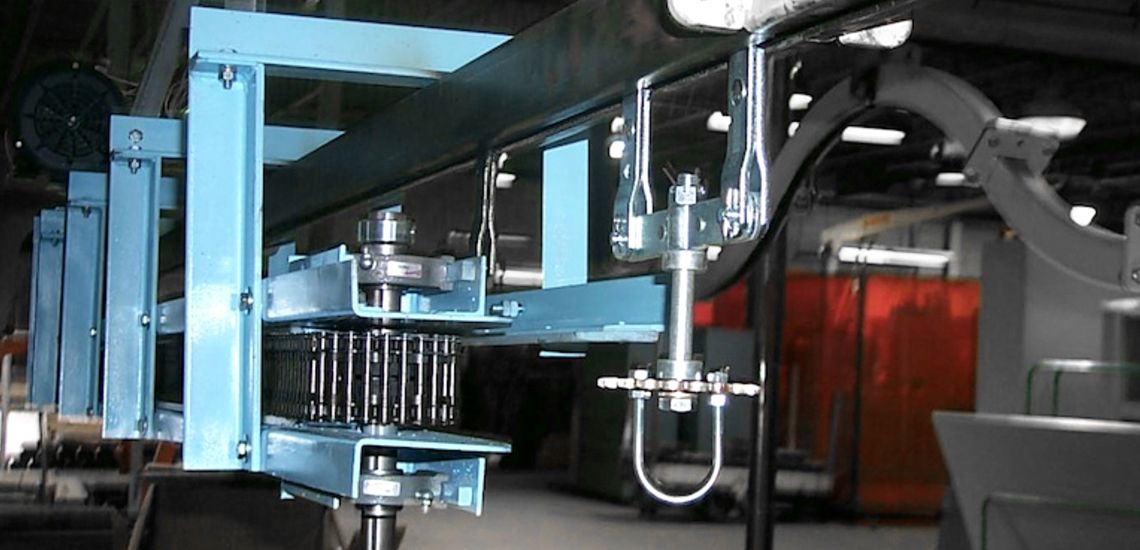

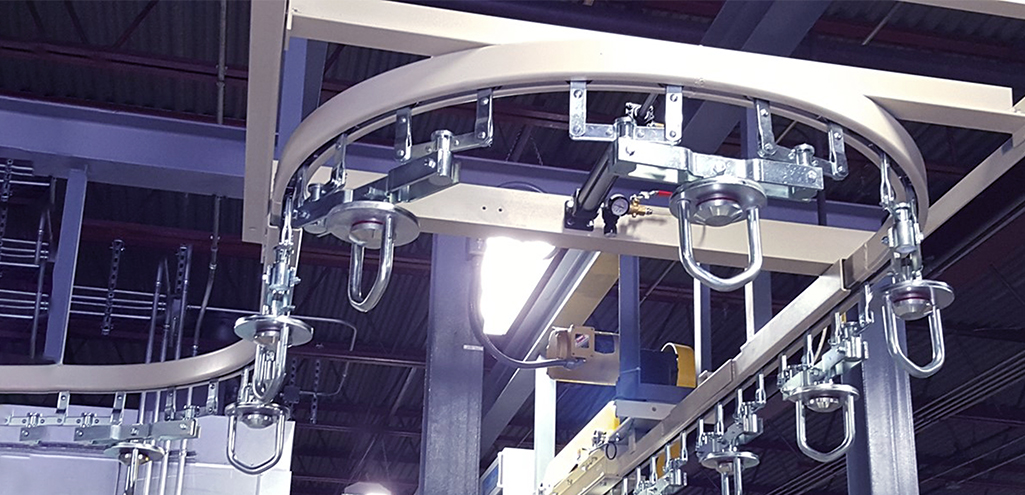

Seleccionar el tipo adecuado de transportador (por ejemplo, de banda, de rodillos, aéreo, de cadena) en función de los materiales que se van a transportar, la velocidad requerida, la dirección del movimiento y el entorno en el que funcionará el transportador.

Especificaciones de material y carga

Esto implica determinar el tamaño, el peso y la naturaleza de los materiales que transportará el transportador, lo que influye en el diseño en cuanto a resistencia, tipo de cinta, diámetro de los rodillos y tamaño del motor.

Disposición y configuración

Planificar la trayectoria que seguirá el transportador, incluyendo tramos rectos, curvas, inclinaciones y declives. La disposición debe tener en cuenta el espacio disponible, la integración con otros equipos y la necesidad de puntos de acceso para el mantenimiento y las paradas de emergencia.

Selección de componentes

Elegir los componentes adecuados para el sistema transportador, como cintas, rodillos, motores, accionamientos y sistemas de control, garantiza que funcionen juntos con eficacia y puedan soportar la carga prevista y las demandas operativas.

Eficiencia y sostenibilidad

El sistema debe diseñarse para ser eficiente energéticamente y sostenible a lo largo de su vida operativa. Debes tener en cuenta factores como el consumo de energía, las necesidades de mantenimiento y el potencial de futuras actualizaciones o modificaciones.

Un diseño eficaz de los transportadores consiste en crear un sistema seguro, fiable y optimizado para las necesidades operativas específicas de una empresa, equilibrando los costes iniciales con los beneficios a largo plazo en términos de eficacia, productividad y flexibilidad.

Consejos para ahorrar costes en el proceso de diseño y montaje de la cinta transportadora

Ahorrar dinero durante el proceso de diseño y montaje de la cinta transportadora es clave para la eficacia de las operaciones empresariales. A continuación encontrarás 3 consejos que te ayudarán a reducir costes sin sacrificar la calidad:

Consulta a los expertos

El primer paso para ahorrar costes en el diseño y montaje de transportadores es buscar el asesoramiento de profesionales con experiencia. Los especialistas en diseño, fabricación y mantenimiento de transportadores aportan una experiencia inestimable que puede influir significativamente en la eficacia y rentabilidad de un sistema.

Trabajar estrechamente con expertos puede ayudar a las empresas a acceder a soluciones personalizadas adaptadas a las necesidades específicas de su sector, evitando los escollos de un enfoque único para todos.

Los expertos ayudan a identificar los materiales y diseños más eficaces y rentables para las operaciones exclusivas de una empresa. Pueden prever posibles retos y ofrecer soluciones que podrían no ser evidentes para quienes no tienen un profundo conocimiento de los sistemas de transporte.

El asesoramiento de expertos también puede agilizar el proceso de instalación e integración, reduciendo la probabilidad de costosos tiempos de inactividad y reparaciones. Sus consejos pueden ayudar a las empresas a evitar errores comunes que provocan gastos innecesarios.

Invertir en simulación de transportadores

Otra estrategia vital para ahorrar costes en el proceso de diseño y montaje de transportadores es invertir en simulación de transportadores. Esta tecnología permite a las empresas visualizar y probar sus sistemas de transporte antes del montaje físico. Las simulaciones pueden identificar posibles problemas, garantizando que el sistema funcione sin problemas una vez instalado. Este enfoque preventivo es clave para evitar costosas modificaciones posteriores al montaje y tiempos de inactividad.

En Richards-Wilcox Conveyordestacamos como uno de los mejores fabricantes de transportadores que ofrece servicios de simulación de primer nivel. Nuestra oferta única permite a las empresas perfeccionar el diseño de sus transportadores e integrarlos con otros equipos de forma eficaz, ahorrando tiempo y dinero a largo plazo.

Considera la versatilidad en la elección de tu transportador

Trabajar con expertos para diseñar un sistema de transporte personalizado y versátil es una estrategia de futuro que puede suponer un importante ahorro de costes y eficiencia operativa con el tiempo. Los sistemas versátiles están diseñados para adaptarse a diversos productos, entornos y futuros avances tecnológicos, lo que los convierte en una inversión inteligente para cualquier empresa.

Los sistemas adaptables ofrecen la flexibilidad de cambiar o ampliarse a medida que evolucionan las necesidades de tu sector. Esto significa que las empresas pueden ahorrar dinero al no tener que adquirir un nuevo sistema cada vez que se produce un cambio en las demandas de producción o cuando surgen nuevas tecnologías. En cambio, un sistema de transporte diseñado pensando en la versatilidad te permite actualizar, ajustar o ampliar tu sistema a medida que se desarrollan nuevos objetivos empresariales, preservando la inversión original y minimizando la necesidad de costosas revisiones. Estos sistemas proporcionan una base sólida que puede adaptarse a las necesidades cambiantes, garantizando que las empresas sigan siendo competitivas y rentables en el dinámico panorama del mercado.

Optimiza el diseño y montaje de tu cinta transportadora

Consultar con expertos garantiza que tu sistema de transporte satisfaga perfectamente tus necesidades específicas. La simulación ayuda a evitar problemas costosos probando virtualmente los diseños antes de su aplicación. Elegir sistemas de transporte adaptables significa que tu inversión durará más, adaptándose a las necesidades futuras y a los avances tecnológicos. La aplicación de estas estrategias hará que tus operaciones sean más eficientes y rentables, dándote una ventaja en el competitivo mercado actual. Se trata de tomar decisiones inteligentes ahora que darán sus frutos en el futuro.

No esperes para mejorar tu sistema de transporte. Ponte en contacto con nosotros hoy mismo para hablar de cómo aplicar estas estrategias de ahorro a tu empresa.