Hay algunos hechos inmutables sobre su fábrica:

1) Su transportador impulsa su moneda. Si no tiene el mayor tiempo de actividad posible, es mejor que no funcione.

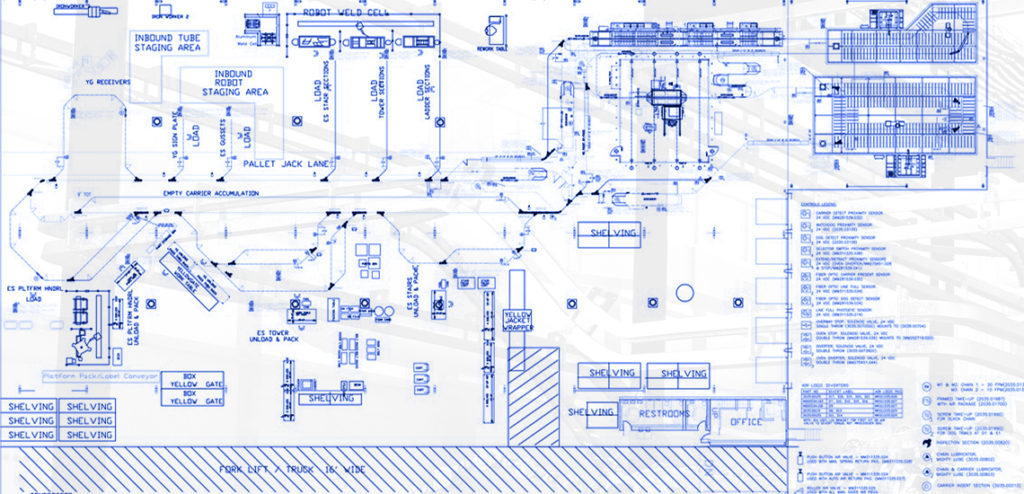

2) En cada etapa de la fabricación, desde la producción, la carga, el montaje y la descarga, hasta el embalaje y la inspección, hay que transportar y manipular materiales. Tanto si fabrica acero como si dirige un centro de distribución, la eficiencia es la clave.

3) Una cinta transportadora debe ser fluida y racionalizada, y debe dar el máximo rendimiento con el mínimo coste.

¿Manejo de materiales? Lo tenemos controlado.

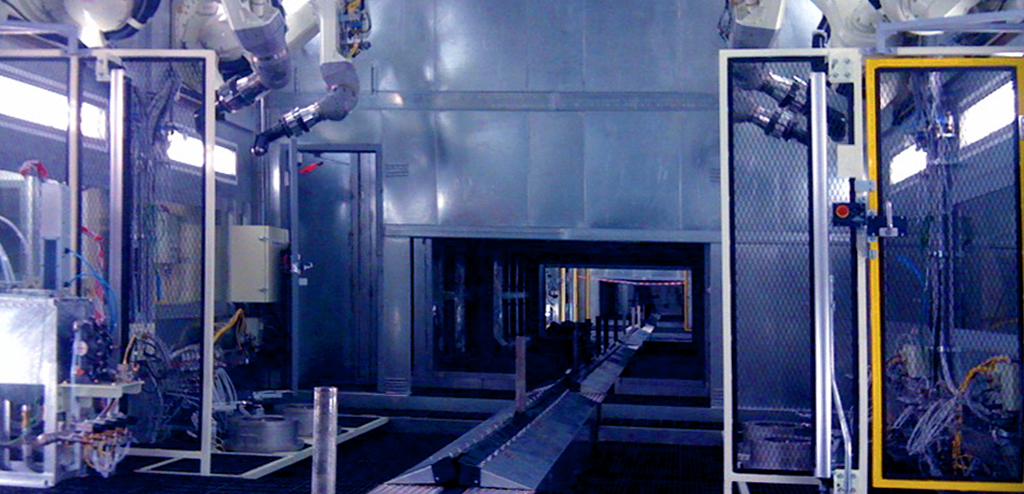

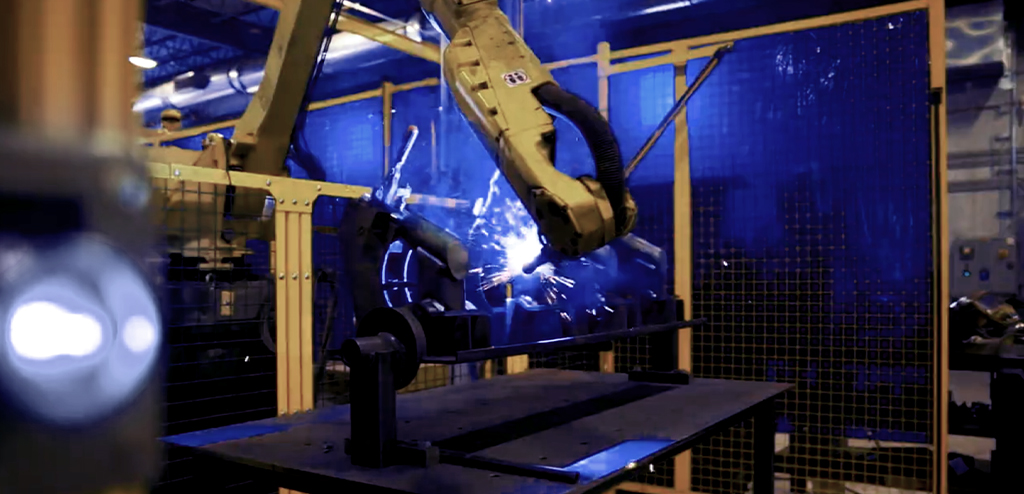

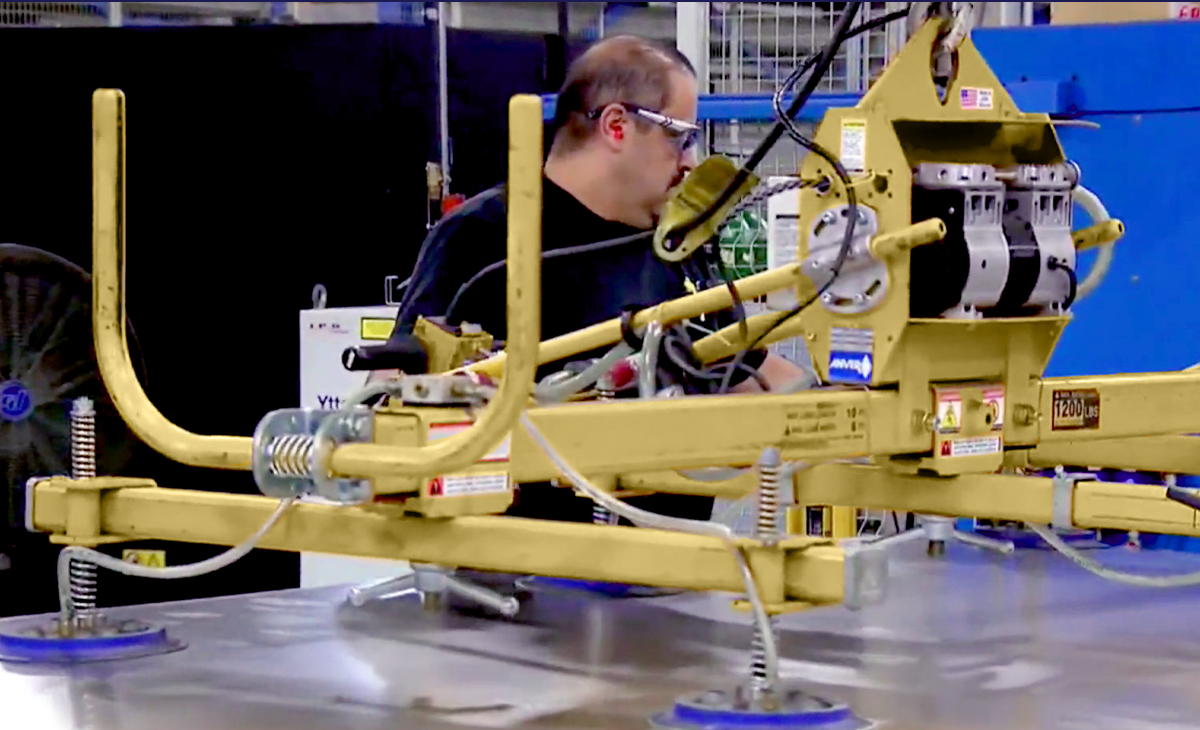

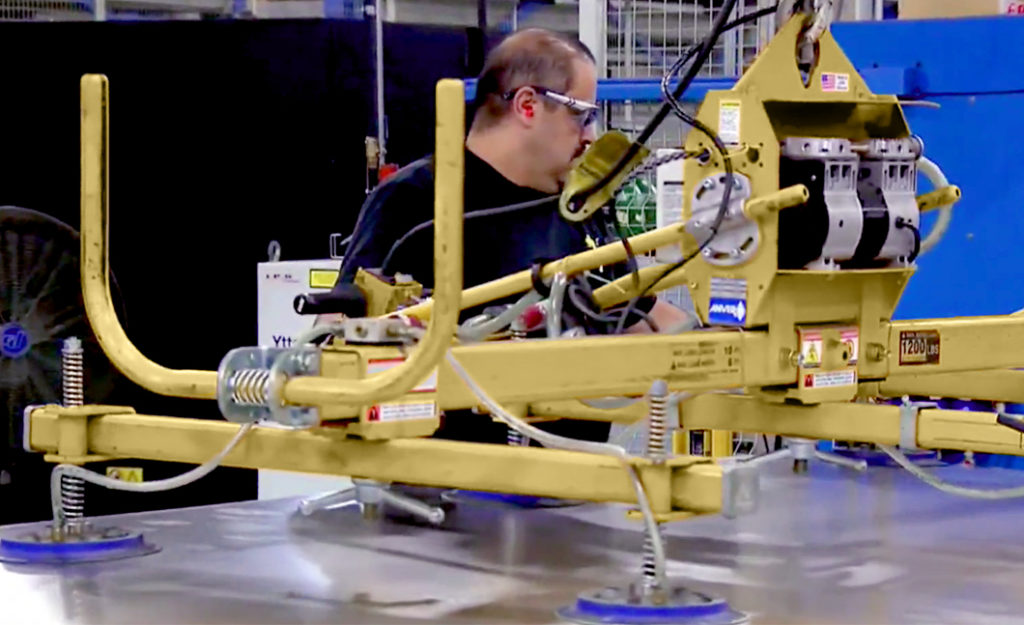

Piensa en todo lo que puedes conseguir con los controles automatizados. Reducción de los errores de producción. Toma de decisiones repetitiva, valga la redundancia. Puntos de parada automáticos. Un flujo perfecto de transporte de material, desde la célula de soldadura hasta el montaje en línea, pasando por el lavado y el acabado.

Eso es exactamente lo que obtiene con los sistemas Richards-Wilcox Conveyor Power & Free.

Si tiene un espacio mínimo y una altura limitada, nuestro transportador Twin-Trak® Side-by-Side es para usted. Le permite llamar al trabajo en curso desde el almacén de la parte superior, cuando lo necesite. Los controles de última generación permiten un cambio fácil, con una capacidad de carga de 10 a 1.000 libras. Gracias a la acumulación controlada, elimina los tiempos de espera ineficientes de los bancos de almacenamiento, garantizando un flujo continuo y aumentando la eficiencia. Incluso mantiene un registro itinerante de cada trabajo en proceso para detectar y determinar dónde se produjeron los defectos.

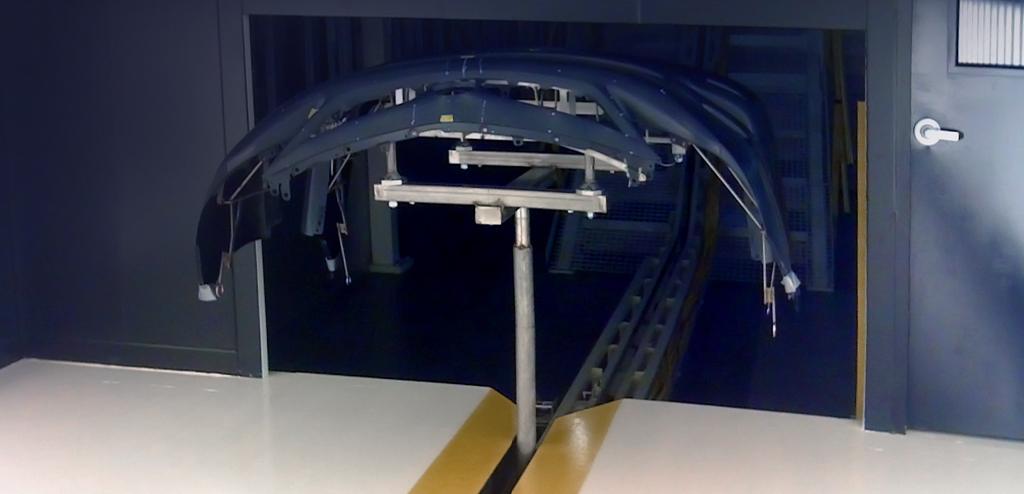

Si sus operarios necesitan una solución de alta resistencia para ajustar los ritmos de producción y minimizar los plazos de entrega, no busque más que OveR-Way™. Utilizando una configuración por encima y por debajo, OveR-Way es un sistema de alta capacidad para el transporte de materiales que puede manejar cargas de 2.000 libras. Toda esta potencia, y su mínima huella, crea un valioso espacio utilizable para operaciones complementarias. La pista cerrada cubierta evita que los elementos abrasivos deterioren su cadena, prolongando la vida de sus componentes y reduciendo el tiempo de mantenimiento.

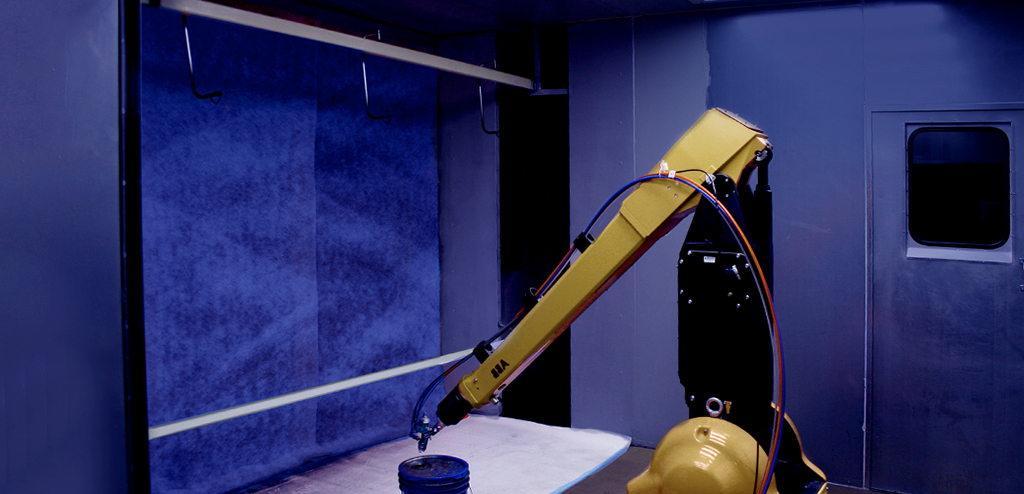

¿Necesita un sistema montado en el suelo? Déle la vuelta al guión con OveR-Way Inverted, la solución ideal de capacidad media. Cuando necesita capacidad de acabado, y lo necesita limpio, este sistema ergonómico y energéticamente eficiente viene al rescate. La configuración invertida significa que hay 360 grados de accesibilidad a la parte superior y a los lados del producto, lo que lo convierte en el ideal platónico de la línea de pintura. También es un sueño robótico hecho realidad: las interfaces robóticas pueden integrarse a la perfección para garantizar una precisión y seguridad inigualables.

Sea cual sea el sistema que elija, las ventajas de hacer evolucionar su planta con Richards-Wilcox Conveyor son ilimitadas y se adaptan exclusivamente a usted. Diseñamos cada sistema de transporte desde el principio, asegurándonos de que tenga el tamaño óptimo para su espacio. Ya sea montado en el suelo o en el techo, invertido o de doble vía, verá cómo funciona en tiempo real, incluso antes de que se construya: ponemos cada diseño a prueba en una simulación para planificar todas las variables y maximizar la eficiencia.

Hay muchas maneras de optimizar sus procesos de manipulación de materiales – con Richards-Wilcox Conveyor, usted tiene el poder (y gratis).